在钢铁产品的冶炼过程中,常常会因为冶炼时间、保温时间、过热时间较长等因素,使得铁液中碳元素的熔炼损耗量增大,造成铁液中的含碳量有所降低,导致铁液中的含碳量达不到炼制预期的理论值。

采用石墨粉剂经压制成型,生产铸件时可大幅度增加废钢用量,减少生铁用量或不用生铁,在电炉熔炼中,将增碳剂放在中间,(炉中放一部分料后放增碳剂)加入量度是金属量的1-3%。增碳剂特点是碳在铁液中吸收效果好,不返渣,使用增碳剂可大幅度降低铸件生产成本。

二、增碳剂的类型1、按照铸造用途分为:球铁增碳剂,灰铁增碳剂,铸钢增碳剂,特种增碳剂:1)球铁增碳剂一般都会采用石墨化的高碳低硫产品,基本的指标要求是:C98.5 S0.05;其主要材质是石墨化石油焦,石墨化电极等等。它也是增碳剂中吸收率最高,吸收时间最快的。

即:石墨化增碳剂:主要使用在于球墨铸铁,球墨铸铁除了对碳含量要求高之外,对硫的含量要求也比较高。

2)灰铁增碳剂和球铁增碳剂的主要技术指标不同之处在于对硫的控制。一般指标要求是S0.5就可以,C含量可根据成本控制要求选择98.5 95 93 90等等。这类增碳剂的吸收率一般在85%左右。其主要材质是非石墨化石油焦,煅煤等。

即:石油焦增碳剂或煅煤增碳剂,石油焦增碳剂:高碳、低硫、低灰,主要使用在于灰铁铸造。

球墨铸铁时,应采用硫含量低的增碳剂。灰铸铁时,宜采用硫含量较高的增碳剂。

3)铸钢(炼钢)增碳剂的种类比较多杂,一般大型钢厂按照不同的钢种会选择多种增碳剂,但一般材料为煅煤,或者石墨球,也有用天然石墨碎的。含量从75-99不等。

即:煅煤增碳剂:成分一般为C:90-93%,S0.3-0.5%,大多数都用在炼钢企业使用。

注释:炼钢使用的增碳剂,对增碳剂的要求是固定碳要高,灰分、挥发分和硫、磷、氮等杂质含量要 低,并要干燥,粒度要适中。粒度太细容易烧损,太粗加人后浮在钢液表面, 不容易被钢水吸收。所以炼钢常用的增碳剂是煅煤增碳剂。

2、按照材质分:冶金焦增碳剂,煅煤增碳剂,石油焦增碳剂,石墨化增碳剂,天然石墨增碳剂,复合材料增碳剂。1)冶金焦增碳剂,就是通常冲天炉用的大焦,其作用除了熔炼之外,还有就是为金属炉料增碳。

2)煅煤增碳剂,主要产自宁夏石嘴山,内蒙乌海。成分一般为C:90-93%,S:0.3-0.5.大多数都用在炼钢企业使用,部分铸造企业用于灰铸铁。缺点是,碳含量低,融化慢,浪费电能,残余量大。

3)石油焦增碳剂,主要产于辽宁,天津和山东,辽宁主要生产弹丸焦,用于铸造不太好,山东和天津的石油焦能够适用于铸造灰铸铁。成分一般为C:96-99%;S:0.3-0.7%。大多数都用在炼钢,灰铸铁,刹车片,包芯线

)石墨化增碳剂,主要产地为山东,河南等,生产厂商较少,主要材质是石墨化石油焦和石墨化电极。一般成分为碳含量98-99.5%;硫0.05-0.03.大多数都用在球墨铸铁。特点是吸收快,碳高硫低。5

)天然石墨增碳剂,主要是天然石墨,碳65-99不等,大多数都用在炼钢厂,铸造厂不适用。石墨增碳剂与煤质增碳剂有着本质上的区别:

;二是特性不同,石墨增碳剂具有低硫低氮低磷、耐高温、导电性好等,这些是优点是煤质增碳剂不具备的;

三是吸收率不同,石墨增碳剂的吸收率在90%以上,这也是为什么固定碳含量较低(75%

)复合材料增碳剂,近期市面上有一些人工制造的棍状颗粒或者规则球状颗粒增碳剂,采用石墨粉,焦粉,石油焦等等下脚材料,添加粘结剂用机器压制成型,碳一般在93-97之间,硫不稳定,一般在0.09-0.7之间浮动。特点是价格实惠公道,缺点是使用时无法稳定加入量和控制硫含量。注:灰铸铁含义灰铸铁是指具有片状石墨的铸铁

球墨铸铁是一种高强度铸铁材料,其综合性能接近于钢,球墨铸铁已快速地发展为仅次于灰铸铁的、应用十分广泛的铸铁材料。所谓“以铁代钢”

按照使用方法不同分为:熔炼电炉用增碳剂,保温电炉用增碳剂,转炉用增碳剂,冲天炉内用增碳剂,铁水包内增碳剂(随硫增碳剂)1)熔炼电炉用增碳剂,是最最常见的一种铸造增碳剂。

2)保温电炉用增碳剂,适用于冲天炉-中频电炉的双联工艺中,在中频电炉中使用,要求熔点

3)转炉用增碳剂在冶炼企业中最常见,一般都会采用煅煤,或者石油焦。4)冲天炉内增碳剂,该类增碳剂使用的企业较少,只有个别企业在使用,主要是大粒度和高吸收率特点。5)随流增碳剂是冲天炉客户采用的有效的炉外增补碳手段。6)刹车片用增碳剂: 具有高碳、低硫、低氮、有害杂质少等优良特性,该产品是炼钢行业改进工艺、提高钢水质量的一项新型材料,成为近年来各大钢厂冶炼低氮钢,钢帘线、高强度胎圈钢丝用钢等生产时的优选增炭w增碳剂特点是碳在铁液中吸收效果好,不返渣,使用增碳剂可大幅度降低铸件生产所带来的成本。

、固定碳和灰分的含量固定碳和灰分是增碳剂中此消彼长的两个对立参数,也是影响增碳效率的两个最重要的参数。增碳剂中的固定碳含量高、灰分低,则增碳效率高,反之则增碳效率低。由于生产条件下影响的因素很多,很难严格评定两参数各自对增碳效率的影响。灰分高,对增碳有抑制作用,而且还会使炉渣量增多,从而延长作业时间,增加电耗,增加冶炼过程中的劳动量。

从增碳效率考虑,当然希望增碳剂的固定碳含量高一些、灰分低一些,但同时也要考虑生产成本的因素和对铁液质量的影响。

1)增碳剂在装料时加入炉内装料时将增碳剂与炉料混匀,置于感应电炉的底层和中部,增碳效率较高。关于不同增碳剂的增碳效率,美国有人在保持其他条件不变的情况下进行过对比试验,此处简述其要点如下:在无心感应电炉中熔炼灰铸铁,铸铁的目标碳当量为4.03%(C 3.4%、Si 1.9%、Mn 0.55%)。炉料的配比是:铸造生铁16%;回炉料30%;废钢52%;增碳剂2%。

)出铁时加增碳剂出铁时在包内加增碳剂,增碳效率比加入炉内者低得多。美国有人在包内加入不同增碳剂进行过对比试验,其要点如下:熔炼的铸铁是低碳当量铸铁,目标成分是:C 2.55%;Si 1.7%;Mn 0.4%。出铁时,铁液温度为1510~1530℃。增碳剂加在包内,然后冲入铁液,试验的结果见下表

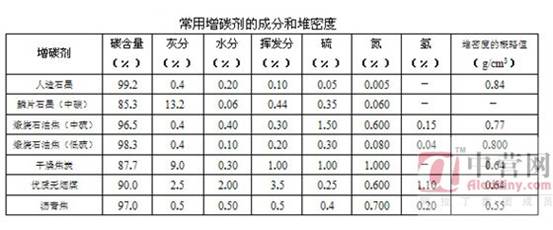

、硫含量熔炼球墨铸铁时,应采用硫含量低的增碳剂,虽然低硫增碳剂的价格高,但却是必需的。熔炼灰铸铁时,宜采用硫含量较高的增碳剂。这样,不但可以降低生产成本,而且还可增强铁液对孕育处理的回应能力,得到冶金质量高的铸件。在这种条件下,片面地追求增碳剂“质量高”而选用低硫的品牌,不仅增加生产所带来的成本,而且还对产品质量有负面影响。常用增碳剂成分与密度

除增碳剂中的固定碳含量和灰分对其在铸铁中的增碳效率有重要的影响外,增碳剂的粒度、加入的方式、铁液的温度以及炉内的搅拌作用等工艺因素都对增碳效率有明显的影响。

、加入方式增碳剂在装料时随金属炉料一同加入炉内,由于作用的时间长,增碳效率比出铁时加入铁液时高得多。

、铁液的温度出铁时将增碳剂加入包内,然后冲入铁液,增碳效率与铁液的温度有关。在正常的生产条件下,铁液温度比较高,则碳较易溶于铁液,增碳效率因而较高。

、增碳剂的粒度一般说来,增碳剂的颗粒小,则其与铁液接触的界面面积大,增碳的效率就会较高,但太细的颗粒易于被大气中的氧所氧化,因此,增碳剂颗粒尺寸的下限值以1.5mm为宜,而且其中不应含有0.15mm以下的细粉。

、搅拌作用搅拌有利于改善增碳剂和铁液的接触状况,提高其增碳效率。在增碳剂与炉料一同加入炉内的情况下,有感应电流的搅拌作用,增碳的效果较好。向包内加增碳剂时,增碳剂可先置于包底,出铁时使铁液直冲增碳剂,或连续地将增碳剂投向液流,不可在出铁后投放在包内的液面上。

、避免增碳剂卷入炉渣增碳剂如被卷入炉渣中,就不能与铁液接触,当然会极度影响增碳效果。因此,如采用在出铁时增碳的工艺,应格外的注意避免渣、铁混出。

使用增碳剂的增碳过程包括溶解扩散过程和氧化损耗过程。增碳剂的粒度大小不同, 溶解扩散速度和氧化损耗速度也就不同, 而增碳剂吸收率的高低就取决于增碳剂溶解扩散速度和氧化损耗速度的综合作用。在正常的情况下,增碳剂颗粒小, 溶解速度快, 损耗速度大;增碳剂颗粒大, 溶解速度慢, 损耗速度小。增碳剂粒度大小的选择与炉膛直径和容量有关, 一般情况下, 炉膛的直径和容量大,增碳剂的粒度要大一些; 反之,增碳剂的粒度要小一些。

在一定的温度和化学成分相同的条件下, 铁液中碳的饱和浓度一定。在一定饱和度下,增碳剂加入量越多, 溶解扩散所需时间就越长, 相应损耗量就越大, 吸收率就会降低。

5、铁液化学成分对增碳剂吸收率的影响当铁液中初始碳含量高时, 在一定的溶解极限下,增碳剂的吸收速度慢,吸收量少, 烧损相对较多,增碳剂吸收率低。当铁液初始碳含量较低时, 情况相反。另外, 铁液中硅和硫阻碍碳的吸收, 降低增碳剂的吸收率。而锰元素有助于碳的吸收, 提高增碳剂吸收率。